O typach detektorów w systemach WIM (Weigh in Motion), podczas konferencji w Strykowie mówił Ryszard Sroka, AGH-Akademia Górniczo-Hutnicza w Krakowie, Katedra Metrologii i Elektroniki.

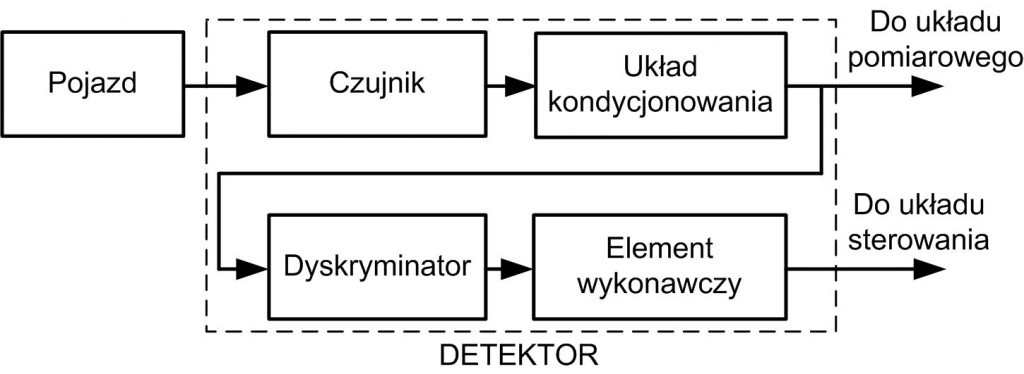

Pod pojęciem detektora, w pomiarach parametrów ruchu drogowego, rozumie się urządzenie, które współpracując z czujnikiem, pozwala na wykrycie obecności pojazdu w ściśle określonym punkcie pomiarowym lub w wyznaczonej strefie i ewentualnie pomiar wybranych jego parametrów. Strukturę typowego detektora przedstawia rys. 1.

Rys. 1. Struktura typowego detektora

W kontekście zastosowań w systemach ważenia pojazdów w ruchu (systemy WIM) interesujące są detektory (czujniki) reagujące na parametry indywidualnego pojazdu. Ze względu na specyfikę zastosowania (wymagany jest kontakt fizyczny obiektu z czujnikiem) będą stosowane zawsze tzw. czujniki wbudowane (czyli czujniki ingerujące w nawierzchnię jezdni).

Zgodnie z definicją sformułowaną przez American Society for Testing and Materials (ASTM): Ważenie pojazdów w ruchu jest to proces estymacji nacisków statycznych na podstawie pomiarów dynamicznych nacisków kół pojazdu na podłoże, w sytuacji, kiedy kontakt obiektu mierzonego z czujnikiem jest bardzo krótki. System, który realizuje taki proces nazywa się właśnie systemem WIM (Weigh in Motion).

Detektory stosowane w systemach WIM pozwalają na pomiar parametrów stałych (np.: klasa pojazdu, numer rejestracyjny, liczba osi, odległości między poszczególnymi osiami, odległości między skrajnymi osiami, długość) i zmiennych (np.: czas pojawienia się w punkcie pomiarowym, prędkość, kierunek ruchu, numer pasa, na którym wykryto pojazd, nacisk osi – składowa statyczna, nacisk osi – składowa dynamiczna, całkowita masa) pojazdu.

W systemach WIM możliwe jest wykorzystanie następujących czujników:

- piezoelektryczny,

- kwarcowy,

- pojemnościowy,

- tensometryczny,

- światłowodowy,

2. Detektor światłowodowy

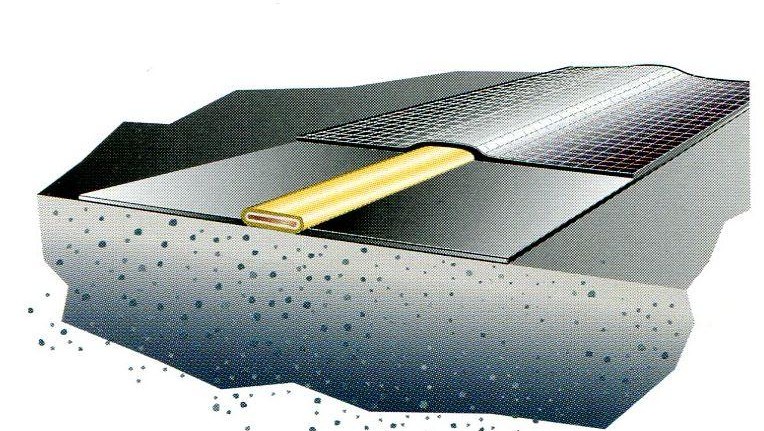

Należy on do grupy detektorów kontaktowych i jest aktualnie jednym z rzadziej używanych, ale z perspektywą na wzrost jego zastosowań. Wykorzystuje się w nim zjawisko zmiany warunków propagacji fali świetlnej wewnątrz światłowodu poddanego działaniu siły zewnętrznej. Typowy światłowód zbudowany jest z rdzenia, w którym następuje propagacja światła, płaszcza i osłony zewnętrznej. Włókno światłowodowe w czujnikach tego typu umieszcza się w specjalnym płaszczu stalowym, który pełni rolę ochronną, jednocześnie przenosząc nacisk na światłowód. Czujniki montuje się w wyfrezowanej w nawierzchni jezdni szczelinie, którą następnie wypełnia zalewa epoksydowa, bądź montuje się na nawierzchni jezdni w przypadku pomiarów doraźnych. Przykładowy sposób montażu czujnika światłowodowego w nawierzchni jezdni przedstawia rysunek 2.

Rys. 2. Sposób montażu czujnika światłowodowego w nawierzchni jezdni.

Ze względu na zasadę działania czujniki światłowodowe dzieli się na:

- amplitudowe, wykorzystujące tłumienie strumienia świetlnego pod wpływem czynnika mierzonego. Czujniki działające na tej zasadzie pracują zwykle przy długości fali 850 nm,

- interferometryczne, w których porównując fazy sygnału w dwóch gałęziach (pomiarowej i odniesienia) wnioskuje się o zmianach parametrów gałęzi pomiarowej podlegającej oddziaływaniu wielkości mierzonej,

- polaryzacyjne, wykorzystujące zmiany kąta polaryzacji światła pod wpływem wielkości mierzonej. Źródłem światła jest laser o długości fali równej 1330 nm, a elementem światłoczułym dwie fotodiody połączone z nadrzędnym układem kondycjonowania i przetwarzania sygnałów,

- wykorzystujące efekt Bragg’a (czujniki z przemianą falową), w których zmienia się długość fali światła pod wpływem mierzonej wielkości.

W zakresie pomiarów w ruchu drogowym, najczęściej stosowane są czujniki polaryzacyjne, instalowane w sposób przedstawiony na rysunku 3.10. Czujniki światłowodowe charakteryzuje:

- mała wrażliwość na zmiany temperatury (-40¸+80°C),

- duża czułość na naciski pionowe (ok. 10% zmiany natężenia światła przy nacisku pochodzącym od średniej wielkości pojazdu osobowego),

- pomiar nacisków stałych i zmiennych w czasie (możliwe pomiary statyczne),

- duża odporność na zakłócenia elektromagnetyczne (w tym wyładowania atmosferyczne) – systemy z takimi czujnikami mogą być montowane w pobliżu linii wysokiego napięcia lub trakcji kolejowej,

- duża trwałość mechaniczna (długi czas eksploatacji), odporność na korozję, niezawodność i powtarzalność uzyskiwanych wyników,

- niewielka inwazyjność w nawierzchnię przy ich montażu,

- możliwość wykorzystania na stanowiskach nie posiadających zasilania elektrycznego (sygnał z czujnika może być odbierany światłowodem w odległości do 2km od punktu pomiarowego).

Czujniki światłowodowe to względnie nowa technologia, której rozwój ukierunkowany jest głównie na zastosowania w systemach WIM (od 1997 roku), a badania nad ich wykorzystaniem i określeniem właściwości metrologicznych wciąż trwają. Mogą być również stosowane tylko do detekcji osi, pomiaru prędkości i realizowanej na tej podstawie klasyfikacji pojazdów.

3. Detektor tensometryczny

Wykorzystywany jest głównie do detekcji i pomiaru zarówno statycznych, jak i dynamicznych nacisków osi pojazdów. Wykorzystuje zjawisko zmiany rezystancji przewodnika lub półprzewodnika pod wpływem działających na niego sił. Zjawisko to, nazywane tensometrycznym, odkryte zostało w 1856 roku, zaś wykorzystywane jest w pomiarach od roku 1937. Obecnie wykorzystywane do pomiaru wielu wielkości nieelektrycznych (siły, ciśnienia, momentu itp.), które mogą być zamienione na naprężenie elementu, na którym zamontowany jest tensometr.

Do pomiarów nacisków osi i mas pojazdów detektory budowane są w postaci platform podpartych na elementach mechanicznych (kolumnach, belkach), na których zamocowane są tensometry mierzące ich odkształcenia (tzw. “load cell”). W niektórych przypadkach tensometry mocowane są wprost na metalowej płycie, która poddawana jest potem naciskom osi pojazdów ( taka konstrukcja nazywana jest “bending plate”). Detektory tego typu mogą pracować jako stacjonarne lub przenośne. Ich podstawową zaletą jest duża dokładność pomiaru. Wagi statyczne osiągają dokładności 1¸2%, a obowiązujące przepisy pozwalają uzyskać dla nich świadectwo legalizacji. Detektory pracujące w warunkach dynamicznych osiągają dokładności (rozumiane jako podwójne odchylenie standardowe od wartości nacisku wyznaczonej w warunkach statycznych dla wielu pojazdów) rzędu ±(6¸10)% dla masy całkowitej i ok. ±15% w przypadku pomiaru nacisku pojedynczej osi. Charakteryzują się dużą trwałością (wytrzymują przejazd ok. 5 milionów pojazdów 5 osiowych, co na typowej drodze daje ok. 8¸10 lat pracy) i odpornością na warunki klimatyczne np. temperatura -10¸+50°C (choć w niektórych aplikacjach wymagają specjalnych układów stabilizacji temperatury czujników, bo temperaturowy dryft zera jest rzędu 0.2%/°C). Przeznaczone do pracy przy prędkościach pojazdów w przedziale 0¸140 km/h (niektóre do 200 km/h). Często wagi tensometryczne wykorzystywane są jako tzw. wagi wolnoprzejazdowe (prędkości do 6 km/h), posiadające dokładności zbliżone do wag stacjonarnych. Nacisk nominalny tego typu wag sięga 20 ton/oś.

Wadą detektorów tensometrycznych jest bardzo duża ingerencja w nawierzchnię jezdni, długi czas instalacji (a tym samym zamknięcia drogi) i bardzo duże koszty (znacznie większe niż w przypadku czujników kwarcowych).

4. Detektory pojemnościowe

Jego podstawowym elementem jest układ dwóch elektrod wykonanych z materiału przewodzącego, odizolowanych od siebie dielektrykiem (najczęściej jest to powietrze). Elementem konstrukcyjnym jest profil aluminiowy, który przenosi nacisk osi na czujnik, cechujący się wysoką wytrzymałością mechaniczną, a jednocześnie zapewniający wysoką czułość czujnika. W pewnym uproszczeniu taki układ elektrod i dielektryka można porównać do kondensatora płaskiego (por. rys. 3.12a).

Nacisk wywierany przez oponę pojazdu na jedną ze ścianek profilu aluminiowego powoduje zmianę odległości między okładzinami kondensatora, a tym samym zmianę jego pojemności. Od strony elektrycznej czujnik jest dołączony do obwodu generatora, którego częstotliwość pracy zależy od pojemności czujnika. Pomiar zmian częstotliwości jest podstawą estymacji nacisku osi pojazdu. Czujniki pojemnościowe budowane są w postaci platform o szerokości od 10 do 50 cm montowanych w nawierzchni jezdni lub jako przenośne „maty”, które układa się na nawierzchni. Zaletą tych czujników jest zdolność do tłumienia (uśredniania) zakłócającego wpływu składowej zmiennej sygnału nacisku. Wynika ona ze względnie dużej szerokości czujnika.

Ponadto czujniki te charakteryzuje:

- brak reakcji na oddziaływanie sił bocznych (nie pojawiają się tzw. “duchy osi”),

- mała wrażliwość temperaturowa, nie stwierdzono istotnych zależności wyniku ważenia od temperatury w zakresie od 15 do 40°C,

- pomiar zarówno nacisków stałych, jak i zmiennych w czasie (możliwe pomiary statyczne, co w istotny sposób ułatwia kalibrację toru pomiarowego współpracującego z takim czujnikiem),

- mała zmienność czułości czujnika w funkcji jego długości (± 2%),

- dobra liniowość charakterystyki statycznej czujnika,

- niewielka zależność czułości od szerokości opony badanego pojazdu (wynikający z tej przyczyny błąd nie powinien przekraczać 1%).

Z eksperymentów prowadzonych w różnych warunkach obciążenia ruchem drogowym i w różnych warunkach klimatycznych wynika, że czujniki pojemnościowe posiadają małą wytrzymałość mechaniczną i słabą odporność np. na zasolenie w warunkach zimowych, co jest ich podstawową wadą. Ich montaż wymaga znacznej ingerencji w nawierzchnię jezdni oraz poniesienia znacznych kosztów z tym związanych.

Rys. 3. Przekrój poprzeczny profilu jezdni z zamontowanym czujnikiem pojemnościowym

5. Detektor kwarcowy

Jest to detektor bardzo często stosowane obecnie w systemach ważenia pojazdów w ruchu ze względu na dobre właściwości metrologiczne. Pracuje w oparciu o zjawisko piezoelektryczne. Konstrukcja i sposób zainstalowania czujnika kwarcowego w nawierzchni jezdni pokazane są na rysunku 5. Dzięki umieszczeniu wrażliwego na nacisk elementu kwarcowego w profilu aluminiowym o specjalnym kształcie uzyskano minimalizację oddziaływania sił poprzecznych na pracę czujnika (co było istotną wadą polimerowych czujników piezoelektrycznych), przy równoczesnym zwiększeniu czułości w kierunku prostopadłym do jego powierzchni.

Rys. 4. Czujnik kwarcowy: konstrukcja i sposób montażu w nawierzchni

Podstawowe właściwości metrologiczne czujników kwarcowych:

- mała czułość poprzeczna,

- mała wrażliwość temperaturowa (-0.02%/°C) oraz szeroki zakres temperatur pracy (od -50°C do +80°C),

- praktycznie brak efektu piroelektrycznego, tzn. powstawania polaryzacji na skutek zmian temperatury,

- pomiar w szerokim zakresie prędkości pojazdu (2 – 120 km/h),

- bardzo mała upływność materiału piezoelektryka (rezystancja ok. 1011W), co umożliwia pomiary przy bardzo małych prędkościach pojazdów i możliwość kalibracji czujnika w warunkach quasi-statycznych,

- mała zmienność czułości czujnika w funkcji jego długości (± 2%),

- dobra liniowość charakterystyki statycznej czujnika,

- szeroki zakres pomiarowy (do 150 kN) – od lekkich pojazdów osobowych do ciężkich ciężarowych,

- mała wrażliwość na zakłócenia elektromagnetyczne,

- długoterminowa stabilność czułości czujnika (± 2% w okresie 30 miesięcy) wynikająca z właściwości kwarcu,

- trwałość sięgająca 10 lat.

Wymienione powyżej właściwości czujników kwarcowych należy uznać za ich zdecydowane zalety. Bezpośredni kontakt opony z powierzchnią czujnika zmniejsza wrażliwość systemu na zmiany temperatury asfaltu, a tym samym niestacjonarność systemu jest znacznie ograniczona. Za podstawową wadę czujników kwarcowych należy uznać stosunkowo wysoką cenę w porównaniu z innymi czujnikami oraz dużą ingerencję w nawierzchnię drogi w czasie instalacji, choć sama instalacja jest prosta.

6. Detektor piezoelektryczny

Zasada ich działania polega na wykorzystaniu tzw. zjawiska piezoelektrycznego prostego. Zostało ono odkryte w 1880 roku przez Piotra i Jakuba Curie, i polega na gromadzeniu się ładunków elektrycznych na powierzchni dielektryka pod wpływem naprężeń mechanicznych, w granicach jego sprężystości (istnieje też zjawisko odwrotne – odkształcenie mechaniczne materiału pod wpływem zewnętrznego pola elektrycznego). Cechą charakterystyczną tego zjawiska jest proporcjonalna zależność wygenerowanego ładunku elektrycznego od przyłożonej siły.

Do konstrukcji czujników tego typu stosuje się różne rodzaje materiałów. Najsilniej zjawisko piezoelektryczne występuje w ferroelektrykach. Na szczególną uwagę zasługuje polimer odkryty pod koniec lat 60-tych o nazwie polifluorek winylidenu (PVDF), który również wykazuje właściwości piezoelektryczne. Czujniki budowane w oparciu o kwarc często klasyfikuje się jako osobną grupę, ze względu na sposób ich konstrukcji i specyficzne właściwości pomiarowe.

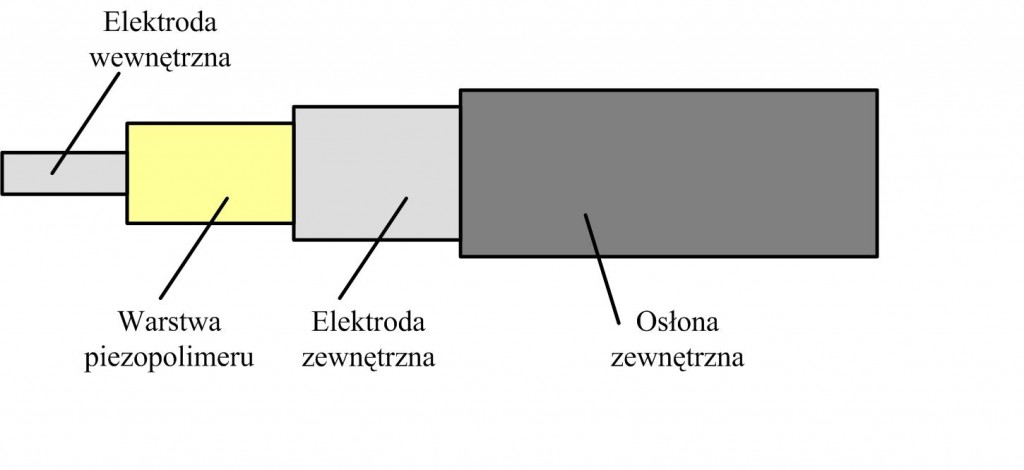

Czujniki piezoelektryczne stosowane w pomiarach parametrów ruchu drogowego budowane są w formie elastycznego koncentrycznego przewodu lub płaskiej taśmy. Czujnik taki składa się z elektrody wewnętrznej otoczonej warstwą materiału piezoelektrycznego i elektrody zewnętrznej w formie metalowego oplotu lub specjalnego metalowego profilu. W przypadku czujników koncentrycznych, całość okryta jest zewnętrzną warstwą ochronną wykonaną z materiału izolacyjnego (por. rys. 3.13), a w przypadku czujników o przekroju płaskim zewnętrzna elektroda stanowi również warstwę ochronną czujnika.

Rys.5. Konstrukcja czujnika piezoelektrycznego w postaci przewodu koncentrycznego.

Rys.5. Konstrukcja czujnika piezoelektrycznego w postaci przewodu koncentrycznego.

Polimerowe czujniki piezoelektryczne mają zdecydowanie gorsze właściwości metrologiczne od czujników kwarcowych i omawianych wcześniej czujników pojemnościowych. W szczególności charakteryzuje je:

- duża czułość,

- duża wrażliwość na oddziaływanie sił bocznych, co prowadzi do zniekształcenia sygnału pomiarowego. Efekt ten jest szczególnie widoczny w przypadku czujników zbudowanych w formie przewodu koncentrycznego. Może on powodować fałszywe detekcje osi, tzw. “duchy osi”. Czujniki taśmowe i kablowe koncentryczne zabudowane wykazują pod tym względem lepsze właściwości.

- duża wrażliwość na zmiany temperatury,

- możliwość pomiaru jedynie nacisków zmiennych w czasie, co oznacza, iż prawidłowy pomiar jest możliwy w przedziale prędkości pojazdu 20 – 110 km/h,

- duża niejednorodność czułości czujnika w funkcji jego długości (do ±8% dla czujników klasy I (zastosowanie w systemach WIM) oraz ±20% dla czujników klasy II (stosowane w systemach detekcji osi, pomiaru prędkości, klasyfikacji pojazdów) – por. rys. 3.15),

- utrata czułości czujnika pod wpływem wysokiej temperatury i oddziaływań mechanicznych – narażenie czujnika na temperaturę ok. 100°C w czasie 24h, lub zgięcie czujnika o promieniu mniejszym niż 30 cm powoduje trwałe obniżenie jego czułości o około 20%,

- zakres temperatur pracy: -40¸+70°C.

Rys.6. Charakterystyka niejednorodności czułości czujnika polimerowego w funkcji jego długości

Wady czujników piezoelektrycznych kompensuje ich stosunkowo niska cena, co decyduje o tym, że czujniki te są jednymi z częściej stosowanych detektorów w pomiarach parametrów ruchu drogowego. Mogą być one instalowane zarówno na powierzchni jezdni (w przypadku przenośnych stanowisk i pomiarów krótkotrwałych) jak i w nawierzchni jezdni (stanowiska stacjonarne). Popularne czujniki taśmowe montuje się najczęściej pod nawierzchnią jezdni w szczelinach o głębokości kilku centymetrów, które następnie wypełnia się specjalną zalewą. Koło pojazdu nie ma bezpośredniego kontaktu z czujnikiem, a sygnał pomiarowy przenoszony jest na czujnik przez nawierzchnię jezdni. To powoduje, że wyniki ważenia są bardzo wrażliwe na zmiany właściwości samej nawierzchni, co wywołuje niestacjonarność systemu i poza pionowymi wahaniami pojazdu jest główną przyczyną niedokładności uzyskiwanych wyników ważenia. Przykład czujnika piezoelektrycznego zamontowanego na nawierzchni i w nawierzchni przedstawiają rysunki 7 i 8.

Rys. 7. Sposób instalacji czujnika piezoelektrycznego na nawierzchni jezdni

Rys. 8. Sposób instalacji czujnika piezoelektrycznego: na nawierzchni jezdni

7. Podsumowanie

W ramach podsumowania przytoczono za raportem FHWA – TX-07/0-4509-1, zestawienie niektórych parametrów czujników stosowanych w systemach WIM. Nie są istotne wartości bezwzględne podawanych danych, a raczej ich wzajemne relacje.

|

|

Kwarcowy |

Tensometryczny |

Pojemnościowy |

Piezoelektryczny |

|

Dokładność |

±10% |

±(6-10)% |

±10% |

±15% |

|

Trwałość (lata) |

6 |

8-10 |

2 |

2-4 |

|

Koszt wyposażenia (USD/pas) |

20 000 |

40 000 |

20 000 |

2 500 |

|

Koszt instalacji (USD/pas) |

12 000 |

21 000 |

20 000 |

6 000 |

|

Koszt utrzymania (USD/rok/pas) |

7 500 |

6 500 |

6 000 |

4 500 |