Indukcyjny czujnik pętlowy, popularnie nazywany pętlą indukcyjną jest jednym z czujników najczęściej stosowanych w pomiarach parametrów ruchu drogowego. Przyczyna tej popularności tkwi w jego dobrych właściwościach użytkowych i metrologicznych, do których w pierwszym rzędzie należą:

- Odporność na wpływy atmosferyczne. Na ogół montowany jest on w nawierzchni jezdni, kilka centymetrów poniżej jej poziomu. Umieszczenie czujnika w wierzchniej warstwie drogi powoduje odseparowanie go od wszelkich wpływów atmosferycznych poza wpływem temperatury i niewielkim wpływem wilgoci.

- Niska cena. Jest to szczególnie istotne zwłaszcza w kontekście dużych systemów telematyki, gdzie liczba czujników przypadających na jednostkę długości drogi jest duża.

- Proste układy kondycjonowania sygnału (układy elektroniczne przetwarzające zmianę parametru czujnika na sygnał elektryczny) możliwe do zastosowania z czujnikiem.

- Duża dokładność pomiarów przy zachowaniu staranności wykonania czujnika i podstawowych standardów projektowania i budowy toru pomiarowego.

- Prosta budowa czujnika, nie wymagająca wysoko wykwalifikowanej kadry technicznej podczas jego konstrukcji i montażu.

Indukcyjne czujniki pętlowe stosowane w pomiarach parametrów ruchu drogowego wykonywane są najczęściej w formie prostokątnych pętli o wymiarach od około 1m x 1m do 3m x 3m. Wymiary stosowanych czujników są podyktowane rodzajem zadań (pomiary różnych parametrów poruszającego się pojazdu, sterowanie sygnalizacją świetlną, wyzwalanie działania innych systemów jak np. kamery), do których są przeznaczone oraz doświadczeniem projektantów systemów.

1. ZASADA DZIAŁANIA WIROPRĄDOWEGO, INDUKCYJNEGO CZUJNIKA PĘTLOWEGO

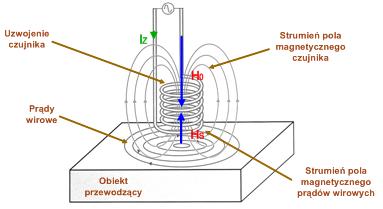

Podstawą działania indukcyjnego czujnika pętlowego, popularnie nazywanego pętlą indukcyjną, jest zjawisko prądów wirowych. Jest to zjawisko dobrze znane fizykom a zwłaszcza elektrotechnikom od wielu dziesiątków lat [6] [9] [11] [12] [13]. Zjawisko prądów wirowych występuje wszędzie tam gdzie w obszarze występowania zmiennego pola magnetycznego znajduje się obiekt metalowy. Pole magnetyczne napotykając na swojej drodze obiekt wykonany z metalu wnika do niego indukując przepływ prądu elektrycznego. Kierunek i wartość prądów wirowych zgodny jest z regułą Lentza, tzn. taki, że wytworzone pole magnetyczne wynikające z ich przepływu przeciwdziała polu, które jest przyczyną ich indukowania. Efektem tego jest zmniejszenie strumienia pola magnetycznego wywołującego to zjawisko.

Indukcyjne czujniki pętlowe zasilane są najczęściej sinusoidalnym napięciem przemiennym. Prąd płynący przez zwoje indukcyjnego czujnika pętlowego wytwarza sinusoidalnie zmienne pole magnetyczne (pole pierwotne) w przestrzeni wokół niego. Pole to natrafiając na obiekt metalowy znajdujący się w jego pobliżu indukuje w nim prądy wirowe, które wytwarzają sinusoidalnie zmienne pole magnetyczne, osłabiające pole pierwotne. Skutkiem tego pole wypadkowe posiada także zmniejszony moduł oraz jest przesunięte w fazie. W wyniku zaistnienia zjawiska, o którym mowa, impedancja czujnika obserwowana z jego zacisków także zmienia się zarówno co do modułu jak i kąta fazowego. To właśnie w tej zmianie, odnoszonej do pierwotnych parametrów czujnika tzn. bez obecności obiektu pomiaru jakim jest poruszający się pojazd w jego otoczeniu, zawarta jest informacja o obiekcie, jego położeniu, gabarytach, rodzaju materiału, prędkości poruszania się, typu obiektu wg przyjętej klasyfikacji.

Zjawiskiem mającym wpływ na działanie czujnika wiroprądowego, istotnym z punktu widzenia pomiarów parametrów ruchu drogowego jest także tzw. efekt rdzeniowy. Najczęściej większość elementów podwozia pojazdu zbudowana jest z metali ferromagnetycznych (różne rodzaje stopów żelaza, żeliwa lub domieszkowanej stali). Materiały te wpływają na działanie czujnika nie tylko poprzez zjawisko wiroprądowe ale także poprzez to, że stanowią niejako element rdzenia magnetycznego dla pola generowanego przez czujnik. Powoduje to zwiększenie indukcyjności czujnika, podczas gdy zjawisko prądów wirowych indukcyjność tą zmniejsza. Na etapie pozyskiwania sygnału z czujnika pętlowego zjawisk tych niestety rozdzielić nie można ponieważ obserwować można jedynie parametry zastępcze ujmujące w sposób całościowy ich wpływ.

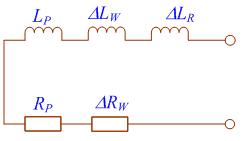

Działanie czujnika z punktu widzenia toru pomiarowego może być skutecznie opisane poprzez zastosowanie uproszczonego schematu zastępczego czujnika. Uproszczony model impedancyjny czujnika przedstawia rysunek 2, na którym wyróżniono poszczególne elementy składowe impedancji zastępczej w dowolnym stanie pracy, tak z wymuszeniem jak i bez niego. Model nie uwzględnia zmian parametrów czujnika wywołanych takimi wielkościami wpływowymi jak zmiana temperatury otoczenia oraz zmiana wilgotności materiału w którym czujnik jest umieszczony. Wielkości te są na ogół wolnozmienne i postrzegane jako zakłócenia pracy czujnika. Analiza ich wpływu wykracza poza ramy prezentowanej pracy i powinna być przedmiotem odrębnego opracowania.

Rys. 2 Uproszczony model impedancyjny czujnika; RP - rezystancja podstawowa, ΔRW - zmiana rezystancji wywołana efektem wiroprądowym, LP - indukcyjność podstawowa, ΔLW - zmiana indukcyjności wywołana efektem wiroprądowym, ΔLR - zmiana indukcyjności wywołana efektem rdzeniowym.

Analizując przedstawiony model czujnika można stwierdzić, że pełna, możliwa do uzyskania z zastosowaniem czujnika pętlowego, informacja o obiekcie, jakim jest pojazd samochodowy, zawarta jest w zmianach parametrów impedancji czujnika wywołanych tym obiektem. Impedancję tą można zapisać w następujący sposób:

2. PROFIL MAGNETYCZNY POJAZDU

Pojęciem często spotykanym w pomiarach ruchu drogowego, realizowanych z wykorzystaniem indukcyjnego czujnika pętlowego, jest profil magnetyczny. W sensie ogólnym jest to sygnał napięciowy przedstawiony w funkcji drogi lub czasu, obrazujący kształt powierzchni obiektu metalowego (w przypadku pomiarów ruchu drogowego – pojazdu) umieszczonego w otoczeniu wykonanym z materiału nie przewodzącego. Wartość tego sygnału zmienia się proporcjonalnie do zmian wartości parametrów czujnika wywołanych wpływem przemieszczającego się nad nim pojazdu. Pojazd pojawiając się nad czujnikiem zmienia rozkład pola magnetycznego generowanego przez czujnik. Zmiana pola sprawia że obwodowe parametry zastępcze czujnika jakimi są rezystancja i indukcyjność zmieniają się. Zmiana tych parametrów powoduje w układzie kondycjonowania pojawienie się sygnału elektrycznego, którym z reguły jest napięcie, zależnego od wartości zmian wspomnianych parametrów. Innymi słowy można powiedzieć, że profil magnetyczny jest zobrazowaniem uśrednionego w przestrzeni kształtu podwozia pojazdu.

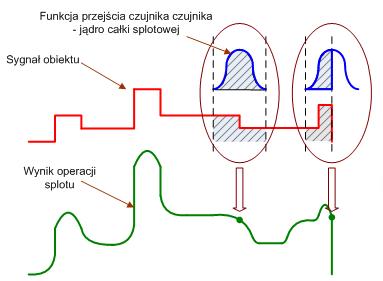

Analizując proces skanowania podwozia pojazdu przez indukcyjny czujnik pętlowy okazuje się, że uśrednianie o którym mowa należałoby określić mianem uśredniania ważonego. Bierze się to stąd, że te same elementy obiektu umieszczone w różnych miejscach w obszarze pracy czujnika wpływają w różnym stopniu na zmianę jego parametrów, a co za tym idzie na wartość sygnału wyjściowego układu kondycjonowania. Przyczyna tego stanu rzeczy tkwi w nierównomiernym rozkładzie pola generowanego przez czujnik. Dobrym przybliżeniem zjawiska uśredniania profilu magnetycznego pojazdu jest operacja splotu dwustronnego definiowana wzorem 4.

Oznaczenia we wzorze należy rozumieć następująco. Funkcja f2(c) jest sygnałem przestrzennym zobrazowania podwozia pojazdu wzdłuż kierunku jazdy. Funkcja f1(c) jest tzw. funkcją przejścia czujnika i odwzorowuje uśredniony rozkład pola magnetycznego wzdłuż kierunku ruchu pojazdu. Ilustracją operacji splotu sygnałów jest rysunek 3.

Każda próbka sygnału, która jest wynikiem operacji splotu, posiada wartość uzyskaną z operacji całkowej obejmującej obszar równy szerokości funkcji przejścia czujnika (por. rys. 3). Jest to zatem, uśrednienie z funkcją wagi równą wartościom funkcji przejścia czujnika.

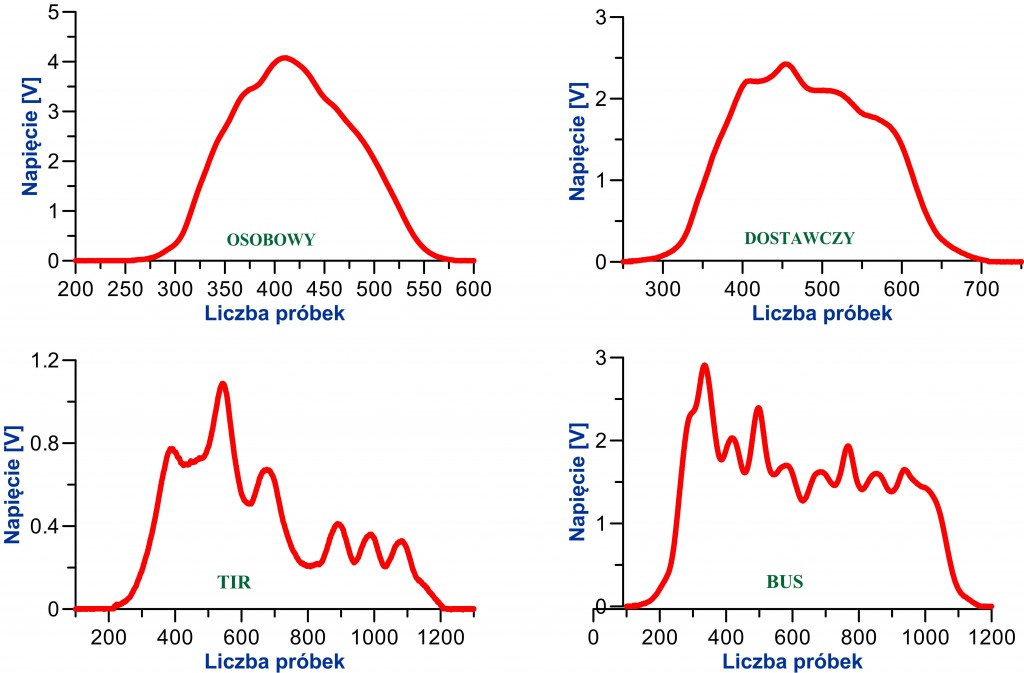

Jak się okazuje kształt profili magnetycznych jest charakterystyczny i powtarzalny dla określonych klas pojazdów [5]. Klasy te związane są z typem pojazdu. Możliwa jest więc klasyfikacja pojazdów realizowana na podstawie analizy ich profili magnetycznych. Celem przybliżenia profili typowych klas pojazdów na rysunku 4 przedstawiono najbardziej charakterystyczne z nich.

Zrozumienie natury i mechanizmu generacji sygnału profilu magnetycznego pojazdu jest niezwykle ważne, ponieważ jest on pierwotnym sygnałem uzyskiwanym z czujnika i punktem wyjścia do większości pomiarów wykorzystujących czujnik pętlowy. Dotyczy to zarówno pomiarów cyfrowych jak i analogowych a także rozpoznawania klasy pojazdu.

Stosowanie profilu magnetycznego w celu rozpoznawania klasy pojazdu napotyka jednak pewne trudności natury technicznej. Sygnał profilu zależy nie tylko od typu pojazdu, który go wywołał ale jeszcze od dwóch istotnych parametrów tj. rozmiarów i kształtu czujnika pętlowego oraz od typu układu kondycjonowania. Zależność profilu pojazdu od rozmiarów czujnika, najkrócej ujmując, objawia się tym, że wraz ze zwiększeniem tych rozmiarów rosną własności uśredniające czujnika. Profil traci istotne, z punktu widzenia selektywności rozpoznawania, szczegóły. Ujednolicenie kształtu sygnału profilu w różnych systemach pomiarowych, w tym wypadku polega na stosowaniu czujników o jednakowych wymiarach. Większym problemem są układy kondycjonowania. Jeśli pojazd poruszając się nad czujnikiem wywołuje zmiany parametrów ΔR(s) i ΔL(s) jego impedancji w funkcji drogi s to układ kondycjonowania przetwarza te zmiany wg określonej funkcji zależnej od jego konstrukcji. Zatem sygnał profilu można wyrazić, w sposób najbardziej ogólny, następująco: ![]()

Chcąc zatem porównywać profile pojazdów pochodzące z różnych systemów pomiarowych należy mieć pewność, że stosowane w nich układy kondycjonowania posiadają jednakową zasadę działania. Nie można zatem stosować programowych narzędzi analizy profili magnetycznych pojazdów pochodzących z różnych systemów pomiarowych. Najbardziej korzystnym rozwiązaniem, możliwym do realizacji z technicznego punktu widzenia, jest stosowanie układów generujących dwa profile magnetyczne przynależne do jednego pojazdu. Każdy z nich liniowo zależny od zmian parametrów czujnika: ΔR(s) oraz osobno ΔL(s), wywołanych obecnością pojazdu. Podejście takie nie jest jeszcze stosowane w systemach komercyjnych ale zostało zrealizowane z dobrym skutkiem przez autora pracy w ramach prowadzonych badań.

3. ZASTOSOWANIA POMIAROWE CZUJNIKA PĘTLOWEGO

Indukcyjne czujniki pętlowe oprócz zastosowań do klasyfikacji pojazdów częściej jeszcze stosowane są w aplikacjach pomiarowych. Podstawowymi parametrami, które mogą być bezpośrednio mierzone przez system wyposażony w pojedynczy czujnik lub parę czujników są:

– czas pojawienia się pojazdu na stanowisku pomiarowym,

– prędkość pojazdu,

– długość pojazdu,

– liczba pojazdów przejeżdżających przez stanowisko pomiarowe w zadanym interwale czasu,

– odległości czasowe pomiędzy kolejnymi pojazdami,

Znajomość wymienionych parametrów indywidualnych, charakterystycznych dla danego pojazdu, pozwala na ocenę podstawowych parametrów charakteryzujących ruch drogowy na badanym odcinku drogi tj. : gęstość ruchu, przepływ pojazdów, prędkości średnie w czasie i przestrzeni oraz zajętość pasa ruchu [1].

3.1 Układ zliczania pojazdów

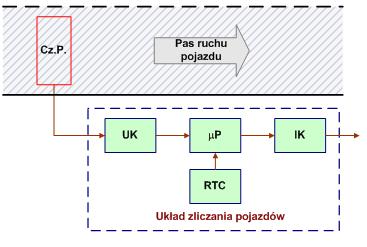

Układ zliczania pojazdów został przedstawiony schematycznie na rysunku 5.

Rys. 5 Układ pomiarowy do zliczania pojazdów, Cz.P. – czujnik pętlowy, UK – układ kon-dycjonowania sygnału, P – system mikroprocesorowy, IK – interfejsy komunikacyjne, RTC –zegar czasu rzeczywistego.

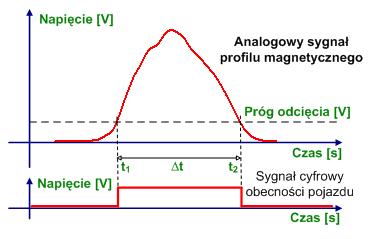

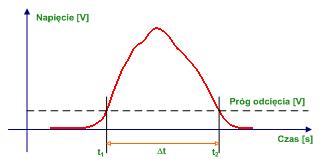

Sygnał analogowy profilu, jest podstawowym sygnałem wyjściowym układu kondycjonowania. Zamieniany jest on na sygnał cyfrowy w formie impulsów prostokątnych o czasie trwania równym czasowi pozostawania pojazdu nad czujnikiem (por. rys. 6). Impulsy te wyzwalają w systemie mikroprocesorowym zapis wystąpienia zdarzenia jakim jest przejazd pojazdu przez stanowisko pomiarowe.

Bezwzględny czas przejazdu pojazdu, zapisywany jest w bazie danych gromadzonych w systemie. Podstawą określenia czasu przejazdu jest zegar czasu rzeczywistego dostarczający wartość czasu astronomicznego.

Przedstawiony wyżej sposób zliczania pojazdów pozwala na gromadzenie tzw. danych pierwotnych, w których rejestrowany jest czas i klasa każdego pojazdu przejeżdżającego przez stanowisko pomiarowe. Często dane pierwotne przetwarzane są na tzw. dane zagregowane. Ten format danych zawiera liczbę pojazdów, z podziałem na klasy lub bez tego podziału, w występujących po sobie interwałach czasu.

Jak każdy pomiar także zliczanie pojazdów obarczone jest pewnym błędem. Błąd zliczania pojazdów może być dwojakiego rodzaju. Może to być błędna klasyfikacja pojazdu, błędna liczba pojazdów, jak też nieprawidłowy czas detekcji obecności pojazdu nad czujnikiem. Błędna liczba pojazdów wynika z pominięcia przejeżdżającego pojazdu lub doliczenia niewłaściwego pojazdu. Brak zliczenia pojazdu wynika najczęściej z nieprawidłowego toru jazdy pojazdu w obszarze detekcji czujnika. Znacznie więcej przyczyn powoduje nieprawidłowe, nadmiarowe zliczenie pojazdu. Są one następujące:

– nieprawidłowy tor jazdy pojazdu na sąsiednim pasie ruchu wynikający z wykonywania manewru wyprzedzania;

– samochód z przyczepą która generuje osobny impuls powodujący wyzwolenie zliczania

– duża amplituda ruchu pionowego pojazdu podczas jazdy; sytuacja ta zachodzi kiedy zarówno stan drogi jak i zawieszenie pojazdu są w złej kondycji, a pojazd jest nieobciążony, generowane są wtedy dodatkowe impulsy wyzwalające.

Zaznaczyć należy, że pomimo szeregu przyczyn powodujących błędy zliczania pojazdów, poziom tych błędów występujący w eksploatowanych obecnie systemach pomiarowych jest niewielki.

3.2 Pomiar prędkości pojazdu

Prędkość pojazdu jest parametrem ruchu, który nie tylko charakteryzuje sytuację na drodze, ale budzi zainteresowanie wielu służb (Policja, Inspekcja Transportu Drogowego). Dokładność jej pomiaru ma istotny wpływ na dokładność pomiaru większości pozostałych parametrów pojazdu (długość, odległości między osiami, naciski osi itp.). Jest ona jednocześnie parametrem wejściowym dla większości algorytmów klasyfikacji pojazdu. Pomiar prędkości z wykorzystaniem indukcyjnych czujników pętlowych odbywa się w znakomitej większości w układzie wykorzystującym dwa czujniki umieszczone w znanej odległości [3], [4]. Takie rozwiązanie zapewnia dużą dokładność pomiaru prędkości i jest stosowane wszędzie tam, gdzie ta dokładność ma szczególnie istotne znaczenie lub gdzie istniejący układ czujników pozwala na jej stosowanie. Strukturę systemu pomiarowego z dwoma czujnikami indukcyjnymi pętlowymi przedstawia rysunek 7.

Rys. 7 Układ pomiaru prędkości za pomocą dwóch czujników pętlowych; P1 - pętla pierwsza, P2 - pętla druga, UK1, UK2 – układy kondycjonowania sygnału, P – system mikroprocesorowy, IK – interfejsy komunikacyjne, RTC – zegar czasu rzeczywistego.

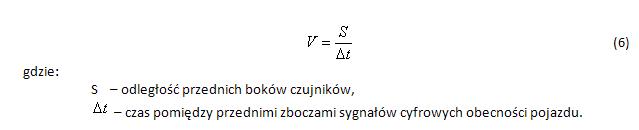

Sygnały profilu magnetycznego każdego z czujników przekształcane są na sygnały cyfrowe na podstawie progów odcięcia. Następnie mierzony jest czas pomiędzy przednimi zboczami tych sygnałów (zob. rys. 8).

Rys. 8 Zależności czasowe sygnałów generowanych przez pojazd podczas pomiaru prędkości za pomocą dwóch czujników pętlowych.

Prędkość określana jest z zależności:

3.3 Pomiar długości pojazdu

Podstawą wyznaczenia długości pojazdu jest jego profil magnetyczny oraz mierzona osobno prędkość [3]. Pomiar prędkości z reguły realizowany jest z dużą dokładnością, natomiast dokładność pomiaru długości zależy od umiejętności wykorzystania sygnału profilu. Mierzona długość pojazdu bazująca na profilu magnetycznym nie może być utożsamiana z jego długością geometryczną i dla odróżnienia nazywana jest zastępczą długością elektryczną.

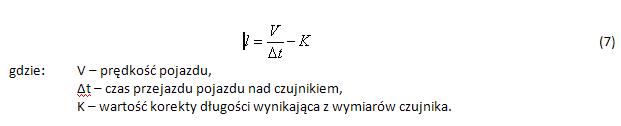

Długość pojazdu wyznaczana jest ze wzoru.

Różnice wartości rzeczywistej długości pojazdu i zastępczej długości elektrycznej wynikają z kilku przyczyn. Sygnał profilu generowany jest jedynie przez elementy metalowe, a na całkowitą długość pojazdu składają się także elementy z tworzyw sztucznych. Istotny wpływ na wynik pomiaru ma także wysokość zawieszenia pojazdu, wartość wzmocnienia w torze pomiarowym, prawidłowy dobór wartości progu odcięcia sygnału profilu magnetycznego oraz zakłócenia. Należy także dodać, że długość elektryczna pomniejszona co prawda przez nie dające sygnału elementy niemetalowe, powiększana jest o długość czujnika, a dokładniej jej ekwiwalent zależny od tej długości. Źródłem tego zjawiska, poza określonymi rozmiarami czujnika, jest fakt, że profil zaczyna być generowany już wówczas gdy pojazd wjeżdża w strefę detekcji czujnika, a przestaje być generowany gdy z niej wyjeżdża. Strefa detekcji czujnika, tzn. obszar w którym pojazd zaczyna być „widziany”, nie pokrywa się dokładnie z wymiarami czujnika. Spowodowane jest to rozkładem pola magnetycznego wokół czujnika, który to rozkład nie pokrywa się z jego krawędziami.

Jak wspomniano w celu poprawnego wyznaczenia długości pojazdu, długość wynikającą z sygnału profilu pomniejsza się o wartość korekty zależną od długości czujnika oraz rozkładu pola magnetycznego, które on generuje. Korekty tej nie można wyznaczyć analitycznie. Wyznacza się ją w procesie kalibracji, polegającym na porównaniu wyniku pomiaru długości pojazdu zrealizowanego za pomocą czujnika pętlowego, z jego długością geometryczną. Proces ten powtarzany jest dla wielu klas pojazdów, a przyjmowana wartość korekty jest taka, aby średni błąd pomiaru długości dla wszystkich klas osiągał wartość minimalną. Innym podejściem jest określenie różnych wartości korekt w zależności od klasy pojazdu, ale to nieuchronnie wymusza realizację procesu klasyfikacji pojazdu przed dokonaniem pomiaru prędkości.

3.4 Wybrane źródła błędów pomiarów

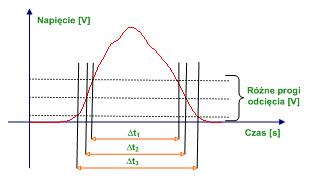

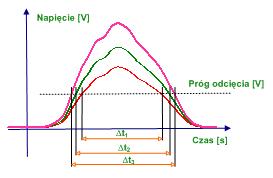

Ponieważ sygnałem, który jest podstawą pomiarów prędkości i długości jest sygnał profilu magnetycznego nieumiejętne jego wykorzystanie może prowadzić do istotnych błędów pomiarowych [2]. Ważnym parametrem na który należy zwrócić uwagę jest prawidłowy dobór progu odcięcia sygnału profilu [10]. Próg ten wyznacza czas przebywania pojazdu nad czujnikiem który wpływa bezpośrednio na wyniki pomiarów. Sytuację tą ilustruje rysunek 10.

Im niższa jest przyjęta wartość progu odcięcia tym większa wartość mierzonego czasu przebywania pojazdu nad czujnikiem, oraz mniejsza wartość czasu wystąpienia przedniego zbocza impulsu prostokątnego wyznaczającego ten czas. Ponieważ zbocza narastające i opadające profilu nie mają stałego nachylenia, to zależność wspomnianego czasu od wartości progu nie jest liniowa. Stwarza to kolejną trudność prawidłowego doboru korekt wielkości mierzonych.

Drugą wpływową wielkością powodującą błędy pomiarowe jest wartość współczynnika wzmocnienia w wejściowym torze analogowym. Układ kondycjonowania zawiera wzmacniacz napięciowy, który pozwala dopasować wartość sygnału do zakresu pomiarowego kolejnego stopnia przetwarzania sygnału. Wpływ wzmocnienia na dokładność pomiaru czasu przebywania pojazdu nad czujnikiem, oraz na czas wystąpienia przedniego zbocza impulsu prostokątnego wyznaczającego ten czas, a w konsekwencji dokładność pomiaru długości i prędkości pojazdu przedstawia rysunek 11.

Rys. 11 Wpływ wartości wzmocnienia w układzie kondycjonowania na wyznaczenie czasu przebywania pojazdu nad czujnikiem.

Jak pokazano na rysunku 11, im większe wzmocnienie w torze tym większa wartość wyniku pomiaru czasu przebywania pojazdu nad czujnikiem i wcześniejsze wystąpienie przedniego zbocza impulsu ten czas wyznaczającego, przy jednakowym progu odcięcia.

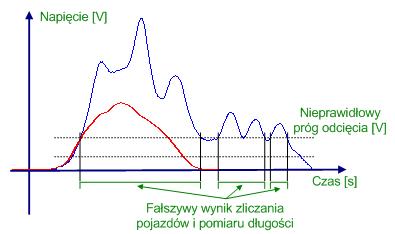

Obok wymienionych wyżej trudności doboru wzmocnienia i progu odcięcia wartości sygnału kolejną trudność sprawia duża różnorodność pojazdów występujących na drogach. Każdy typ pojazdu generuje inny kształt profilu magnetycznego charakteryzujący się inną wartością maksymalną, co sprawia szczególne trudności w doborze wspólnego wzmocnienia i progu odcięcia dla różnych typów pojazdów. Zjawisko to ilustruje rysunek 12.

Źle dobrane wzmocnienie i próg odcięcia może w skrajnych sytuacjach prowadzić do rejestracji i pomiaru większej, fałszywej liczby pojazdów o nieprawdziwych długościach jak to pokazano na rysunku 12.

4. WNIOSKI

Wiroprądowy, indukcyjny czujnik pętlowy, jest wciąż jednym z najpopularniejszych czujników stosowanych w pomiarach parametrów ruchu drogowego. Jego popularność bierze się min. stąd, że jest on tani w eksploatacji oraz łatwy w aplikacji do różnego typu pomiarów. Jakość tych pomiarów zależy w dużej mierze od staranności wykonania toru pomiarowego, który z min współpracuje oraz świadomości zjawisk mogących zakłócać pracę czujnika lub wnosić błędy do pomiaru wielkości za jego pomocą mierzonych.

Podczas stosowania czujnika pętlowego do rozpoznawania klasy pojazdu na podstawie profilu magnetycznego należy pamiętać o dwóch zasadach:

- rozmiar i kształt użytych czujników powinien być jednakowy

- układy kondycjonowania użyte w systemach rozpoznawania powinny pracować w oparciu o jednakową zasadę działania.

Stosując czujnik pętlowy w pomiarach, w których sygnał profilu przekształcany jest na cyfrowe sygnały czasowe należy zadbać, poza zachowaniem wymienionych wyżej zasad, aby:

- wzmocnienia w torach pomiarowych były jednakowe,

- poziom progów odcięcia sygnału profilu dobrany był prawidłowo oraz był jednakowy we wszystkich układach systemu

W przypadku pomiarów długości należy bezwzględnie dokonać kalibracji toru pomiarowego wypracowując wspólny współczynnik kalibracji dla wszystkich klas lub w przypadku pomiarów o większej precyzji osobne współczynniki kalibracji dla poszczególnych klas pojazdów.

6. PODZIĘKOWANIE

Praca została sfinansowana ze środków projektu badawczego nr N505 375537 Ministerstwa Nauki i Szkolnictwa Wyższego.

Literatura:

[1] Athol P.; „Interdependence of Certain Operational Characteristics Within a Moving Traffic Stream”, Highway Research Record, Vol. 72, 1965.

[2] Gajda J., Sroka R., Stencel M., Wajda A., Żegleń T.: „Pomiary parametrów ruchu drogowego – ocena dokładności”, Drogownictwo, październik 2003, nr.10, Wydawnictwo Stowarzyszenia Inżynierów i Techników Komunikacji, pp. 323-331.

[3] Gajda J., Sroka R., Stencel M., Żegleń T.: „Identyfikacja parametrów pojazdów w ruchu”, Materiały Konferencyjne, Szkoła-Konferencja Metrologia Wspomagana Komputerowo, Rynia 1999, tom 3, pp. 265-272,

[4] Gajda J., Sroka R., Stencel M., Żegleń T.; “Measurement of Road Traffic Parameters Using an Inductive Single-Loop Detector”, 9th International Symposium on Electrical Instruments in Industry, Glasgow 1997.

[5] Gajda J., Stencel M.; “Determination of Road Vehicle Types Using an Inductive Loop Detector”, XIV IMEKO World Congress, Tampere, Finland, 1997.

[6] Goworkow W. A. „Pola elektryczne i magnetyczne”, WNT Warszawa 1962

[7] Klein L.A., Mills M.K. Gibson D.R.,.: „Trafic Detector Handbook”. Third Edition, U.S. Departement of Transportation, Federal Highway Administration, No. FHWA-HRT-06-108, October 2006.

[8] Materiały promocyjne firmy Olympus

[9] Sikora R. „Teoria pola elektromagnetycznego”, WNT Warszawa 1985

[10] Sroka R., Stencel M., Żegleń T.: „Analiza dokładności systemów do pomiaru parametrów pojazdów”, Materiały konferencyjne, XXXV MKM 2003, Kraków, pp. 153-160,

[11] Stencel M.; „Analiza własności metrologicznych systemu z pojedynczym czujnikiem indukcyjnym zastosowanego do pomiaru parametrów ruchu”, praca doktorska, Akademia górniczo-Hutnicza, Wydział Elektrotechniki Automatyki Informatyki i Elektroniki, Kraków 1998

[12] Turowski J. „Elektrodynamika techniczna” WNT Warszawa 1993.

[13] Turowski J. „Obliczenia elektromagnetyczne elementów maszyn i urządzeń elektrycznych”, WNT Warszawa 1982.

O autorze:

Marek Stencel – urodzony w 1965r. Ukończył studia na Wydziale Elektrotechniki, Automatyki i Elektroniki, AGH w Krakowie w 1990r. W1998r. uzyskał stopień doktora na tym samym wydziale. Tematem pracy doktorskiej była: „Analiza właściwości metrologicznych systemu z pojedynczym czujnikiem indukcyjnym zastosowanego do pomiaru parametrów ruchu.” Autor ponad 70 prac z zakresu miernictwa i przetwarzania sygnałów. Zajmuje się konstruowaniem przyrządów pomiarowych wykorzystujących technikę mikrokontrolerów oraz DSP. Głównym obszarem zainteresowań zawodowych są pomiary parametrów ruchu drogowego. Pracuje jako adiunkt w Katedrze Metrologii i Elektroniki AGH w Krakowie.

Marek Stencel – urodzony w 1965r. Ukończył studia na Wydziale Elektrotechniki, Automatyki i Elektroniki, AGH w Krakowie w 1990r. W1998r. uzyskał stopień doktora na tym samym wydziale. Tematem pracy doktorskiej była: „Analiza właściwości metrologicznych systemu z pojedynczym czujnikiem indukcyjnym zastosowanego do pomiaru parametrów ruchu.” Autor ponad 70 prac z zakresu miernictwa i przetwarzania sygnałów. Zajmuje się konstruowaniem przyrządów pomiarowych wykorzystujących technikę mikrokontrolerów oraz DSP. Głównym obszarem zainteresowań zawodowych są pomiary parametrów ruchu drogowego. Pracuje jako adiunkt w Katedrze Metrologii i Elektroniki AGH w Krakowie.